Czy przyrządy stosowane podczas produkcji, mogą tej produkcji zaszkodzić? Tak, jeżeli są niesprawne, źle zmierzone lub nieodpowiednio zmapowane. Rozwiązaniem jest własny dział narzędziowni w firmie produkcyjnej, który zaprojektuje, wykona i w razie potrzeby naprawi osprzęt. Takie rozwiązanie wprowadziła firma Felgenhauer.

Doświadczeni specjaliści, doskonała organizacja pracy, wysoka jakość materiałów, to brzmi jak przepis na sukces. Gdy jednak zabraknie odpowiednich narzędzi, trudno będzie wykonać nawet niewielkie zlecenie, a co dopiero mówić o produkcji seryjnej. Dlatego, aby uniknąć niepożądanych niespodzianek, warto zadbać o wszystko już na etapie przygotowań do realizacji projektu.

O tym, jak to zrobić, by zrobić to dobrze, rozmawialiśmy z Filipem Zielaznym, kierownikiem działu projektowania i rozwoju oprzyrządowania w Felgenhauer.

Oprzyrządowanie produkcyjne – kto je dostarcza?

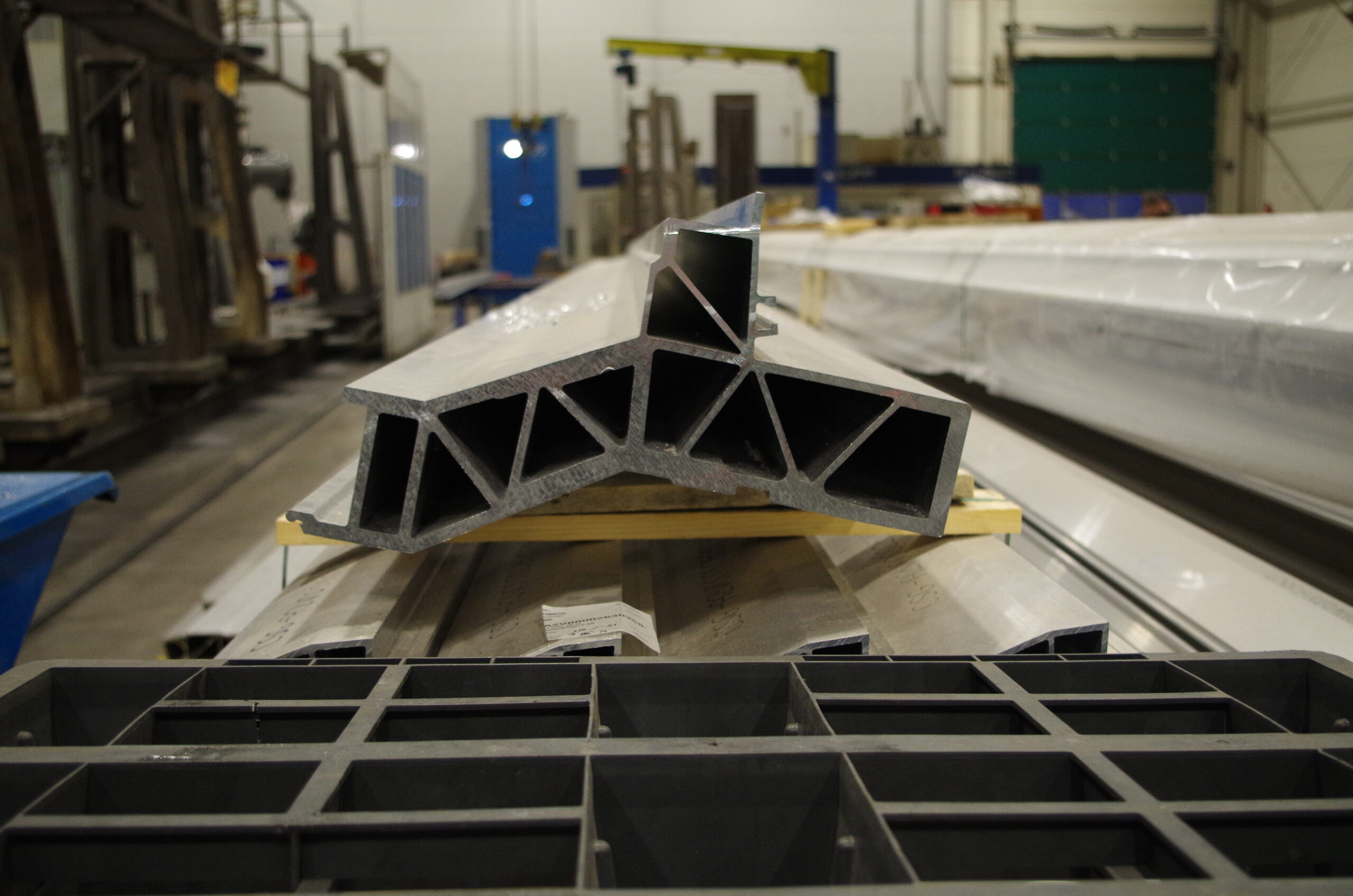

Przyrządy pomocnicze to niezbędny element każdej produkcji. Dzięki nim praca jest efektywniejsza, bezpieczniejsza, szybsza, a jakość produktu końcowego najwyższa. To one umożliwiają zachowanie wysokiej powtarzalności poprzez przygotowanie i poskładanie całego wyrobu w sposób przewidywalny. Tak zmniejsza się ryzyko błędu i zyskuje pewność, że będzie on zgodny z założeniami projektowymi.

Problem w tym, że każde zamówienie może wymagać zupełnie innego oprzyrządowania.

Jak firmy mogą je zdobyć?

F.Z. – Są trzy drogi. Pierwsza to sytuacja, gdy Klient dostarcza osprzęt, który ma już na stanie firmy. Druga to skorzystanie z oferty zewnętrznych dostawców. Oba te rozwiązania niosą ze sobą jednak pewne ryzyko, które na dalszych etapach prac może doprowadzić do opóźnień na produkcji. Chcąc je wyeliminować, można wybrać drogę numer trzy, czyli zlecenie przygotowania oprzyrządowania firmie, która docelowo zajmować się będzie również realizacją zamówienia.

Ostatni wariant wymaga jednak nie tylko odpowiedniego zaplecza, ale również wiedzy i doświadczenia w tym zakresie, dlatego wiele firm wciąż posiłkuje się gotowymi rozwiązaniami.

Jak wygląda proces projektowania przyrządów?

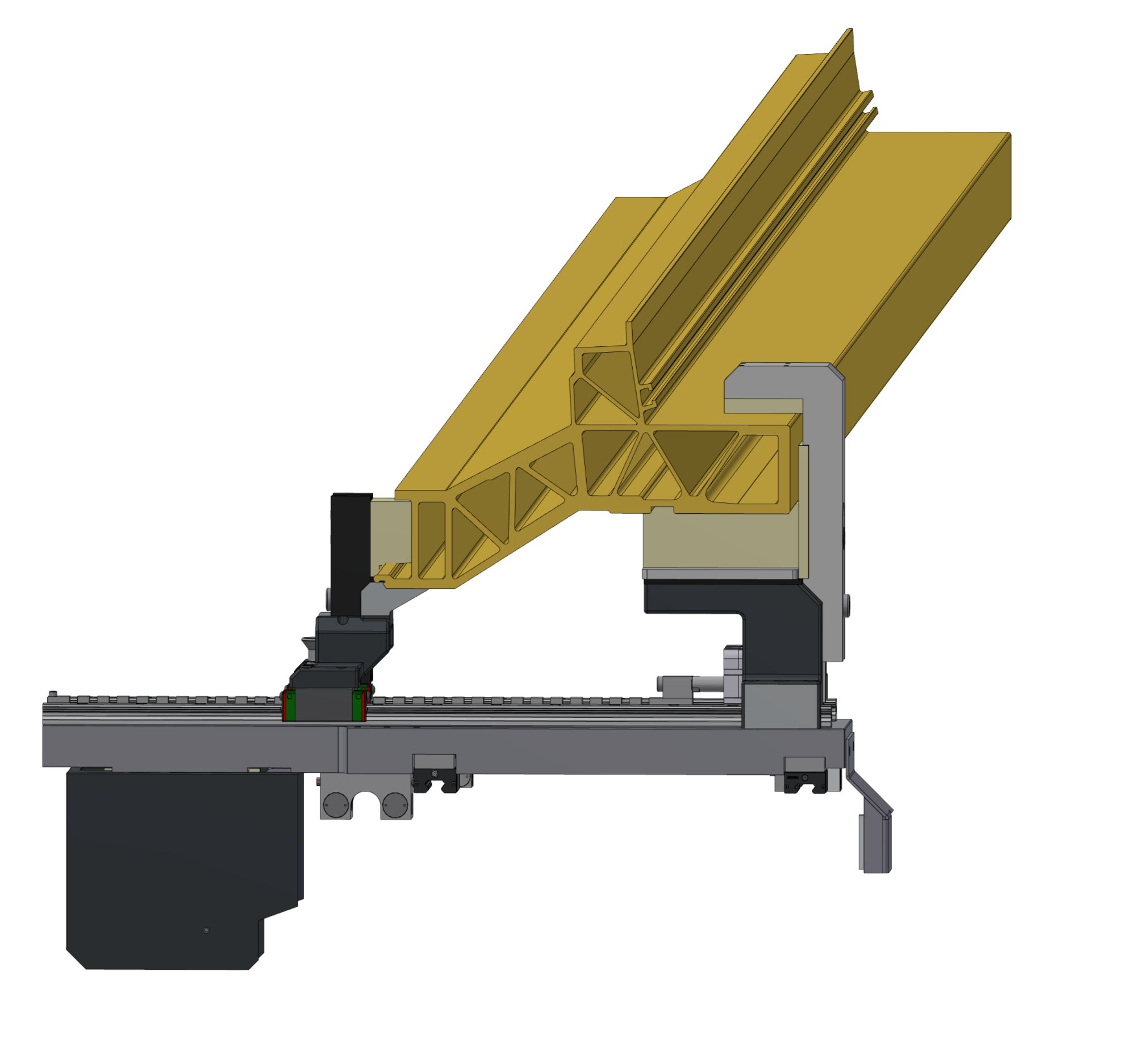

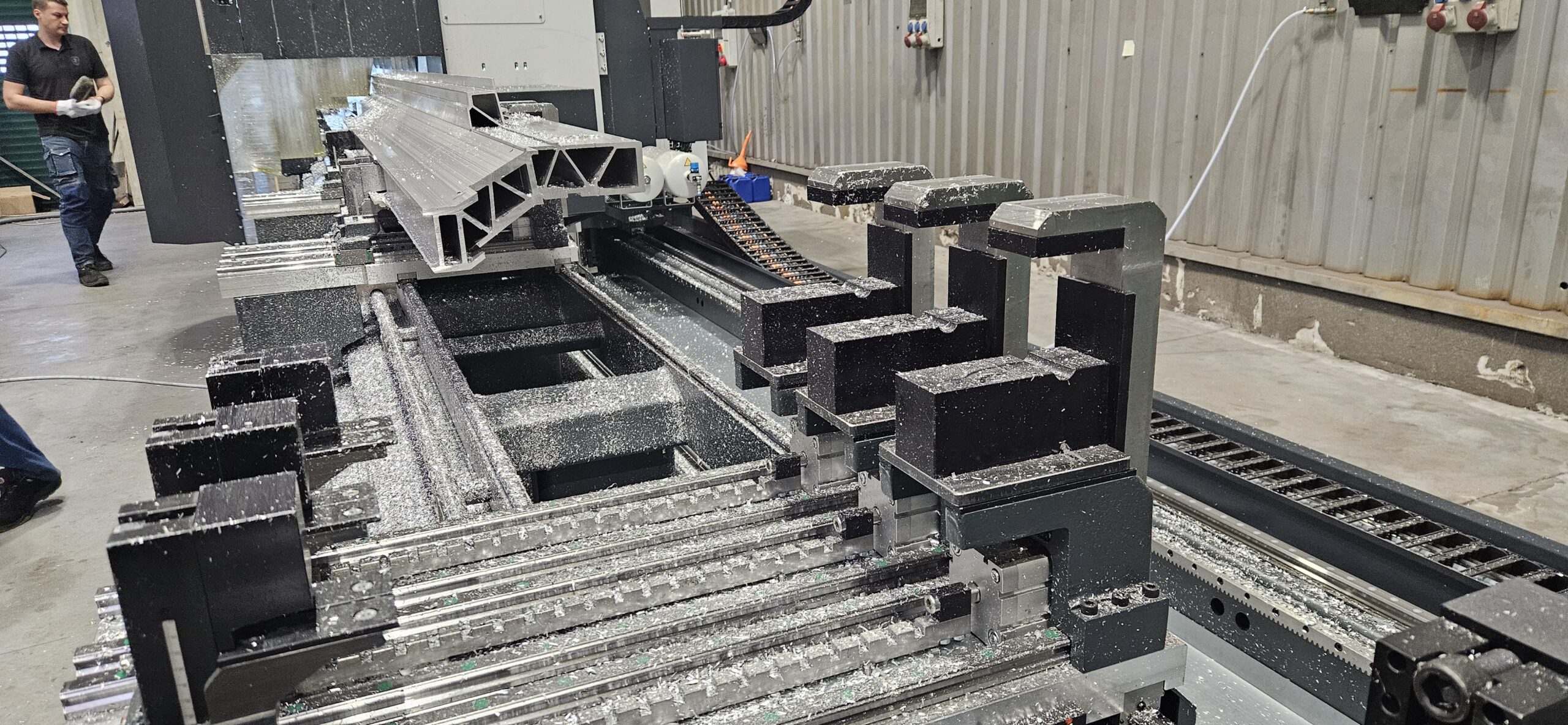

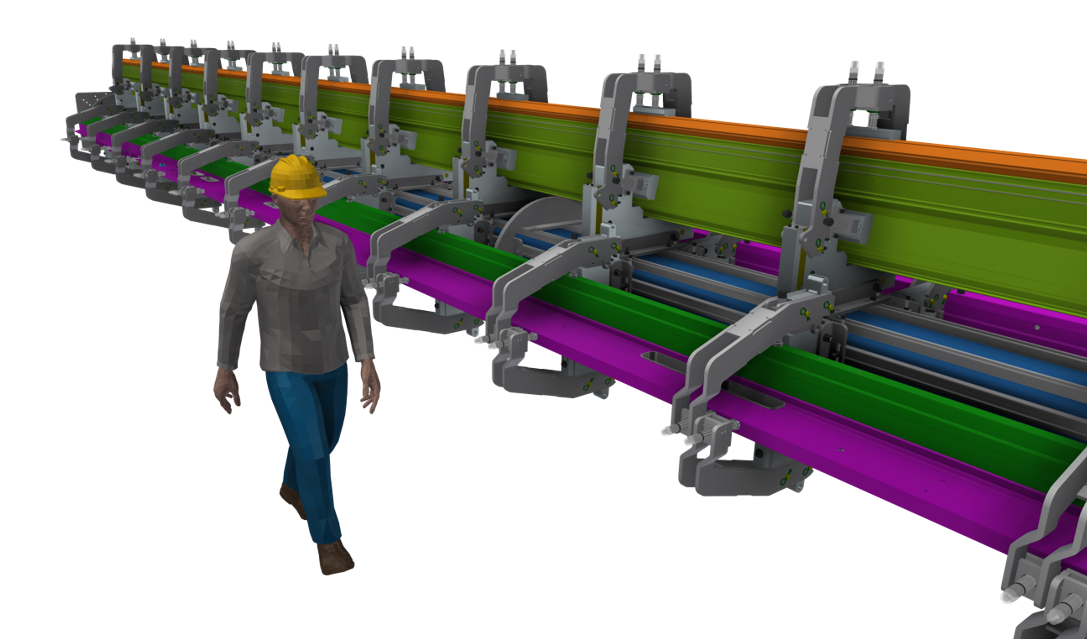

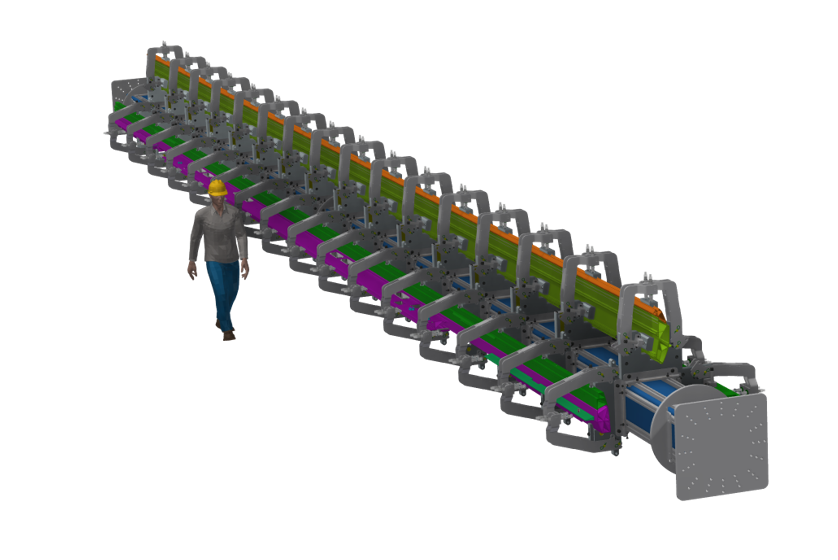

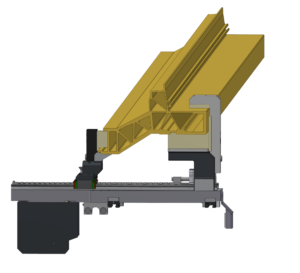

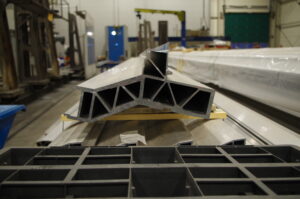

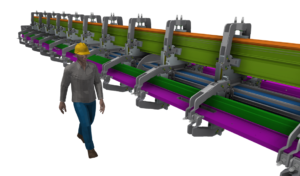

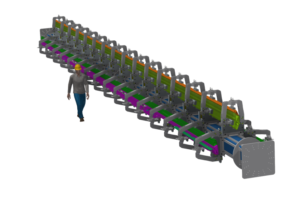

W Felgenhauer dział narzędziowni odpowiedzialny jest za projektowanie, wykonanie, i utrzymanie w odpowiednim stanie przyrządów pomocniczych. Liczba takich projektów sięga już ok. 500.

Przede wszystkim są to narzędzia wykorzystywane podczas:

- spawania sczepnego

- spawania na robocie

- obróbki CNC

Wiele z nich to również sprzęt drobny (wzorniki, szablony, sprawdziany, wózki transportowe), jednak niezwykle cenny w usprawnianiu codziennej pracy.

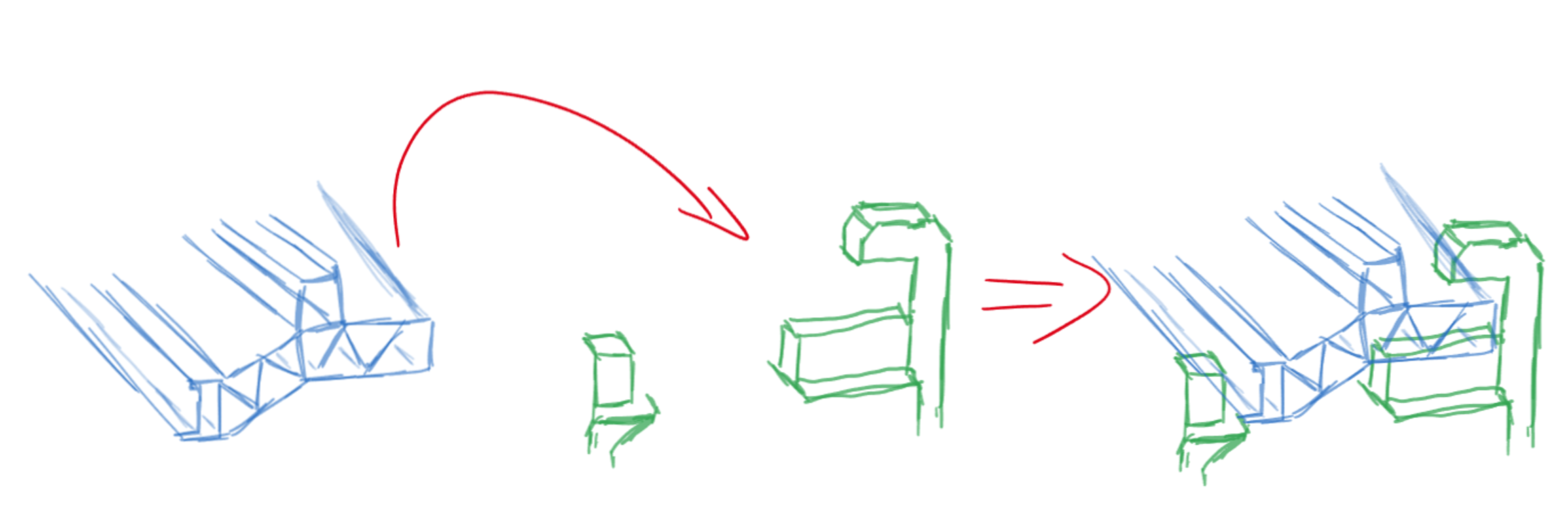

F.Z.– Projektujemy albo według wytycznych Klienta, albo robimy tzw. „burzę mózgów”, podczas której analizujemy zamówienie i zastanawiamy się, co będzie potrzebne do jego realizacji. Tworzymy listę, rysujemy koncepty i konsultujemy się z menadżerami, spawaczami, operatorami robotów i CNC. Zastanawiamy się jak osiągnąć wymaganą zdolność produkcyjną na przyrządzie, jaka będzie cena i czas realizacji. Z takimi informacjami wracamy do Klienta. Po zaakceptowaniu warunków przystępujemy do pracy. Naszą przewagą jest to, że w każdym momencie możemy zmierzyć robota lub porozmawiać z osobą, która później będzie korzystać z tych narzędzi. Kiedy przyrząd jest już wykonany z metalu, trafia do działu pierwszych wzorców, gdzie jest dokładnie mierzony za pomocą ramienia pomiarowego. Sprawdzane jest także to, czy nie doszło do zaburzenia wymiarów na skutek odkształcenia. Gdy zauważymy, że detal przy spawaniu kurczy się o 2 mm, to możemy przesunąć punkty bazowe w projekcie o te 2 mm. Nasz dział odpowiada za dostarczenie gotowego narzędzia i gdy przykładowo trzeba domówić nietypowe detale – robimy to. Zorganizować malowanie? To również nasza działka.

Zalety posiadania własnej narzędziowni

Korzyści takiej inwestycji jest wiele. Wśród tych, które są najistotniejsze z punktu widzenia Klienta, można wymienić:

- indywidualne dopasowanie do każdego projektu;

- wysoką precyzję wykonania;

- konsultacje z działem produkcji;

- dostęp do urządzeń i maszyn, na których będą używane;

- bezpośrednią naprawę oraz wymianę elementów, które się zużywają;

- niższe koszty;

- krótszy czas realizacji;

- dużą elastyczność w dopasowaniu do potrzeb;

- najwyższą jakość.

– To nie jest tak, że wykonujemy oprzyrządowanie, wysyłamy je w świat i możemy o nim zapomnieć. Te przyrządy zostają na naszych halach, ponieważ będą używane podczas produkcji. Robimy je więc tak, jakbyśmy robili je dla siebie. Stawiamy na jakość i wysoką wymienialność części, bo to normalne, że niektóre z nich będą się zużywać. Wiele elementów możemy odkręcić i szybko wymienić, dzięki czemu nie ma przestojów na produkcji. – mówi Filip Zielazny.

A gdy wymagana jest naprawa…

Jeżeli Klient dostarcza własne przyrządy, to w przypadku awarii muszą one do niego wrócić. W sytuacji, gdy korzysta z produktów firmy zewnętrznej, czekamy na przyjazd ich serwisu. Zanim z powrotem trafią na halę produkcyjną, mija sporo czasu i jest to niestety czas zmarnowany. Korzystając z narzędziowni Felgenhauer, ten problem znika, ponieważ wszystkie naprawy realizowane są na bieżąco.

F.Z. – Zdarza się, że narzędzia, które trafiają od Klienta, nie są odpowiednio zmierzone lub zmapowane. Raz dostarczono nam urządzenie ze źle zaprojektowaną instalacją elektryczną. Kiedy indziej, na skutek zaproponowanej zmiany kształtu produkowanego detalu, pojawiło się ryzyko, że mógłby on uderzyć o podłogę. My na etapie projektu jesteśmy w stanie to wszystko przewidzieć. Co ważne zawsze dbamy, by przyrządy były utrzymane w należytym stanie. Klienci chętnie decydują się na takie rozwiązanie, bo jak mówią, jesteśmy elastyczni, szybcy i często najtańsi, a jakość mamy naprawdę wysoką.

Peter Drucker, specjalista od zarządzania, uważał, że „Najlepszą metodą przewidywania przyszłości jest jej tworzenie”. I miał w tym sporo racji. Chcąc być pewnym efektów swoich działań, należy zadbać o każdy element, który do nich prowadzi. Nawet o ten najdrobniejszy.