Pod koniec lat 90. jedna z amerykańskich firm wprowadziła zmiany w procesach, które pozwoliły o połowę zredukować czas montażu końcowego jej produktu. Firma ta nazywa się Boeing, a zmiany dotyczyły modelu 737. Obecnie jest to jeden z najpopularniejszych samolotów pasażerskich na niebie. Kluczem do sukcesu okazał się lean manufacturing, czyli japoński system odchudzonej produkcji, który narodził się w fabrykach Toyoty. Dziś stosowany jest on również w Felgenhauer.

skupiamy się tylko na tym, co naprawdę istotne dla Klientów i pracowników

– Przewidywalność, organizacja, ale też ciągłe szukanie skuteczniejszych rozwiązań. Może nie brzmi to pasjonująco, ale pozwala zapewnić bezpieczeństwo, wyeliminować błędy oraz zwiększyć jakość. W Felgenhauer już od wielu lat stosujemy metodę zarządzania procesami produkcyjnymi, która znana jest jako lean manufacturing. Jest ona spójna z naszymi celami i przynosi wymierne korzyści firmie, pracownikom oraz Klientom – mówi Piotr Sienkiewicz, dyrektor Działu Sprzedaży w Felgenhauer.

Co to jest lean manufacturing?

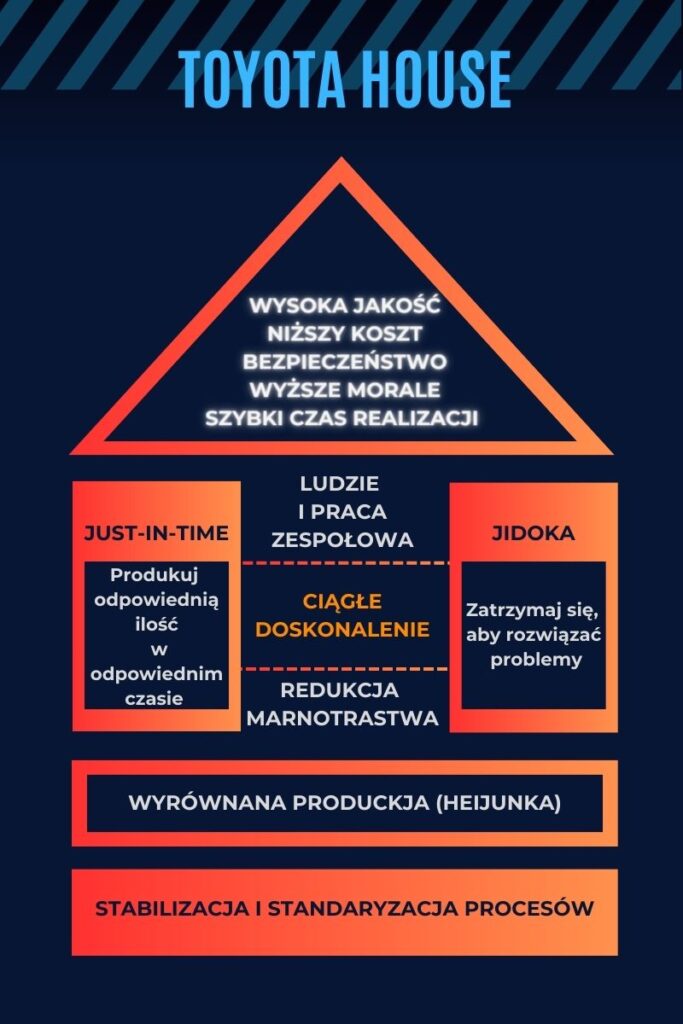

Lean manufacturing to metoda zarządzania procesami produkcyjnymi, która zakłada ciągłe doskonalenie. Celem jest eliminacja marnotrawstwa, większa efektywność i poprawa jakości. System opiera się na zaangażowaniu pracowników oraz usunięciu wszystkiego, co zbędne – przestojów, nadprodukcji oraz zapasów.

– Każde działanie ma być sprawne, skuteczne i korzystne dla Klienta. W efekcie wysyłamy na czas dokładnie taki produkt, jakiego on oczekuje – dodaje Piotr Sienkiewicz.

Jedną z osób odpowiedzialnych za powstanie koncepcji jest Taiichi Ohno. Techniki odchudzonej produkcji rozwinął i zastosował w procesach Toyoty, dlatego często nazywa się je mianem Toyota Production System (TPS). Najważniejsze zasady zostały przedstawione graficznie za pomocą „Domu Toyoty”.

Czy jednak system wywodzący się z Japonii może funkcjonować również w polskich realiach?

Japońska filozofia zarządzania w Felgenhauer

Zasady wykreowane przez Toyotę okazały się na tyle uniwersalne, że z powodzeniem stosowane są przez firmy nie tylko azjatyckie. Nie zaszkodził im nawet upływ czasu. Dziś są równie aktualne, jak w latach, w których powstawały.

System został wdrożony również w firmie Felgenhauer, gdzie funkcjonuje do dziś. Przynosi on realne korzyści, takie jak:

- wyższa wydajność

- eliminacja przestojów

- utrzymanie jakości produktów

- ograniczenie odpadów poprodukcyjnych

- poprawa komunikacji w firmie

- większe zaangażowanie pracowników

Elementy japońskiej filozofii stosowane

w Felgenhauer to przede wszystkim:

KAIZEN – ciągłe doskonalenie

Jeżeli można zrobić coś lepiej, robimy to. Wiemy, że ciągłe dążenie do doskonałości jest kluczem rozwoju firmy, dlatego staramy się angażować pracowników w ten proces. W końcu to oni jako pierwsi mogą wychwycić błąd i zaproponować rozwiązanie, dzięki któremu ich praca stanie się skuteczniejsza.

SMED – maksymalne skrócenie czasu zmiany narzędzi

Ustandaryzowanie kolejności działań oraz odpowiednie zaprogramowanie maszyn przyśpiesza każde działanie. Podczas przeprowadzania zmiany kontrolujemy jakość, aby nie doprowadzić do pomyłki.

5S – sortowanie, systematyka, sprzątanie, standaryzacja i samodyscyplina

Dobrze zaprojektowane i wyposażone stanowiska są niezbędne dla sprawniejszego działania i wyższego bezpieczeństwa pracy. Jesteśmy jednak wyczuleni na przestrzeń wokół siebie i dbamy o zachowanie odpowiedniego porządku.

FMEA – przewidywanie problemów

Zanim zaczniemy realizować zamówienie, szukamy słabych punktów. Analizujemy problemy, które mogą pojawić się na kolejnych etapach pracy i im zapobiegamy. Przygotowujemy plan na sytuacje awaryjne, a przed rozpoczęciem produkcji seryjnej umożliwiamy naszym Klientom zamówienie prototypu lub pierwszych wzorców produktów.

GEMBA – blisko procesów produkcji

Osoby odpowiedzialne za podejmowanie decyzji są obecne na halach produkcyjnych. Znają każdy dział oraz ich pracowników. Obserwują procesy nie z pozycji raportów i biurka, a uczestnicząc w nich. W ten sposób łatwiej zrozumieć problemy oraz dostrzec to, co warto udoskonalić.

Lean manufacturing i korzyści dla pracowników

– Gdzie widzisz siebie za 10 lat? – to pytanie często pojawia się na rozmowach kwalifikacyjnych, ale jak odpowiedzieć na nie, gdy przyszłość firmy jest nieznana?

Sprawdzony system sprawia, że przedsiębiorstwo nie tylko prosperuje w dobrych czasach, ale funkcjonuje również wtedy, gdy przychodzi trudniejsza koniunktura. Dla pracownika oznacza to stabilizację i pewność zatrudnienia. Nie jest to jednak jedyna korzyść związana z koncepcją lean manufacturing.

| Większa sprawczość | Pracownicy realnie angażują się w proces doskonalenia. Mają wpływ na to, jak wygląda ich praca. |

| Podnoszenie kompetencji | Ludzie są największą wartością, dlatego inwestujemy w szkolenia i wspieramy w doskonaleniu zawodowym. |

| Bezpieczeństwo | Eliminacja błędów, przewidywanie awarii oraz dobrze zorganizowane stanowiska pracy podnoszą komfort i bezpieczeństwo pracowników. |

| Mniej stresu | Gdy wszystko jest zaplanowane i usystematyzowane, praca przebiega spokojnej. W takiej atmosferze łatwiej zadbać o równowagę między życiem zawodowym i prywatnym. |

| Satysfakcja | Świadomość, że na sukces pracuje cały zespół jest bezcenna. |

Zobacz, dlaczego warto pracować w Felgenhauer

„Jakość nie jest przypadkiem. To zawsze wynik inteligentnej pracy” – to słowa przypisywane angielskiemu myślicielowi Johnowi Ruskinowi. Współcześnie coraz więcej mówi się o tym, by pracować mądrze. W firmie, która zatrudnia ponad 1000 pracowników i wytwarza kilkadziesiąt tysięcy produktów miesięcznie, nie osiągnie się tego bez odpowiedniego systemu zarządzania procesami. To on jest gwarantem sukcesu, jakości produktów i bezpieczeństwa pracowników.