Gdy wszystko działa sprawnie, to rzadko zastanawiamy się, ile wysiłku wymaga zapewnienie „na czas” materiału pod produkcję. Prawdziwy test przychodzi wtedy, gdy świat się zatrzymuje — tak jak podczas pandemii COVID-19 czy po wybuchu wojny w Ukrainie. Felgenhauer pokonało te wyzwania, a kluczem do zapewnienia ciągłości działalności okazał się silny i skuteczny dział zaopatrzenia.

Kanał Sueski to 193-kilometrowy odcinek drogi wodnej, który łączy Morze Śródziemne z Morzem Czerwonym. Odpowiada dziś za około 12–15% globalnej wymiany towarowej, a dziennie przepływa nim od 50 do 60 statków. Czyni go to jednym z najważniejszych na świecie szlaków handlowych. W marcu 2021 r. kontenerowiec Ever Given utknął na mieliźnie w poprzek kanału, co wstrzymało żeglugę w tym obszarze na 6 dni. Część armatorów zaczęła więc tymczasowo korzystać z alternatywnych tras, jednak wpłynęło to na działalność wielu firm, w tym również europejskich. Pomimo opóźnienia dostawy Felgenhauer utrzymało ciągłość pracy i realizowało zamówienia zgodnie z planem.

Jak to możliwe?

– Pamiętam, gdy w marcu 2021 kontenerowiec utknął w Kanale Sueskim i zablokował inne statki. Był tam i nasz transport. Dla nas jednak ta sytuacja nie była tak tragiczna. Nigdy nie doprowadzamy do sytuacji, w której stan magazynowy materiału sięga krytycznego poziomu – Piotr Timoszyk, kierownik działu zaopatrzenia Felgenhauer.

Rozmawiamy z Piotrem Timoszykiem, kierownikiem działu zaopatrzenia w Felgenhauer

Piotr Timoszyk

Head of Purchasing Department

Pracę w Felgenhauer rozpoczął 14 lipca 2014 r. jako specjalista ds. zaopatrzenia. W kolejnych latach awansował na menadżera, a następnie na kierownika. Stanowisko to pełni do dziś. Początkowo odpowiedzialny za pozyskiwanie materiału dla Felgenhauer Material Handling, obecnie zarządza obszarem zaopatrzenia w ramach wszystkich spółek należących do firmy.

Jakie zmiany zaszły w Felgenhauer od czasu, gdy pierwszy raz pojawił się Pan w firmie?

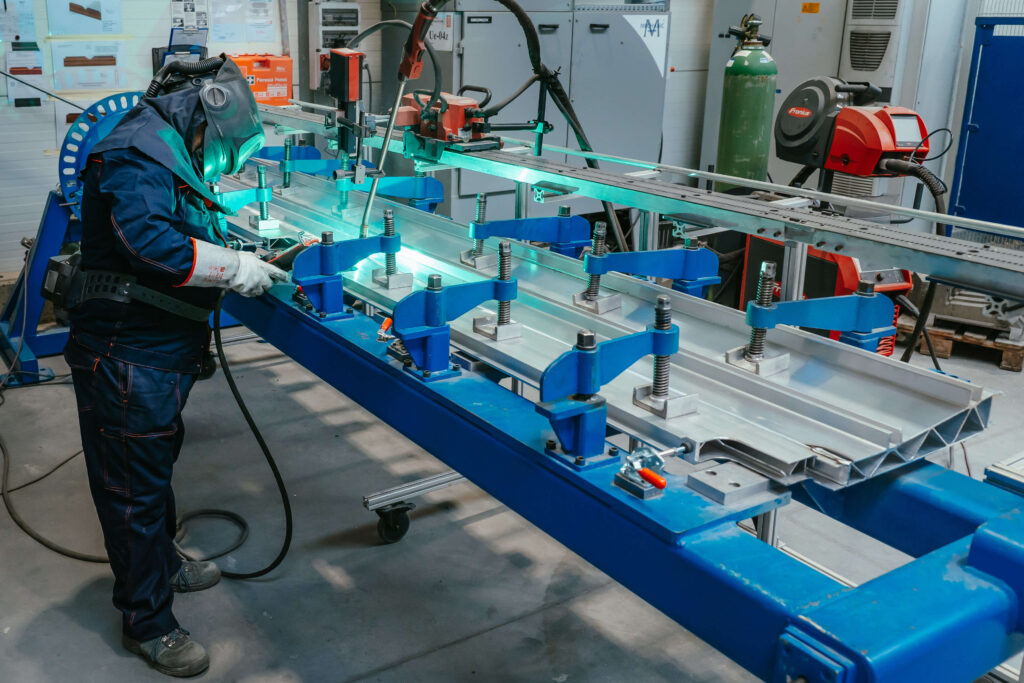

Piotr Timoszyk: W 2014 r. firma była na innym poziomie niż teraz – zarówno jeżeli chodzi o obszar, liczbę pracowników, jak i park maszynowy. W ciągu 11 lat wiele się zmieniło. Bardzo dużo inwestujemy, przez co mogliśmy zmniejszyć outsourcing. Teraz większość usług wykonujemy sami, własną siłą roboczą i własnym parkiem maszynowym.

W międzyczasie wykupiliśmy też dwie firmy w Jasieniu. Przy ul. Tarnopolskiej przejęliśmy przedsiębiorstwo Linstal, które ogłosiło upadłość. Dla nas było niezwykle ważne, by nabyć nie tylko całą infrastrukturę, ale też pozyskać pracowników. Taki zakup funkcjonującego zakładu wraz z zespołem to było coś, czego potrzebowaliśmy. Na tej samej zasadzie wykupiliśmy również firmę Pet przy ul. Kolejowej.

Doszło nam pracy i odpowiedzialności. To są decyzje innego kalibru. Naszymi Klientami są renomowane, światowe marki. Wymagania dotyczące jakości materiału, ale także usług są coraz większe. Ważne jednak, że w parze z tym idą inwestycje, w tym także w bezpieczeństwo i higienę pracy.

Przyjrzyjmy się więc, jak wygląda typowy dzień pracy w dziale zaopatrzenia…

P.T.: Słowo „typowy” nie ma tutaj zastosowania. W zaopatrzeniu nie ma monotonii ani standardowego planu dnia. To jest żywy organizm. Tutaj wszystko się zmienia w zależności od wielu czynników: jak dużą mamy sprzedaż, jakie jest zapotrzebowanie od Klientów i od tego, czy są nowe projekty.

Obecnie pracujemy nad kilkoma nowymi, więc jest to taki czas, gdy musimy pozyskać materiały, których wcześniej nie zamawialiśmy. Część z nich jest od dostawców narzuconych nam przez Klientów, a część musimy znaleźć we własnym zakresie. To jest taki trudniejszy okres, bo Klienci chcieliby jak najszybciej otrzymać prototypy na testy, a my musimy najpierw pozyskać materiał zgodny z ich wymogami – na to przeważnie się czeka. W niektórych przypadkach można czekać krócej, ale wtedy koszty są wyższe. Musimy wówczas podjąć decyzję – czy zamawiamy drożej, ale dostarczamy szybciej, czy zamawiamy z nowego walcowania, ale wtedy termin realizacji jest dłuższy. Zwykle staramy się, by ten czas oczekiwania był jak najkrótszy, by Klient mógł rozpocząć testy prototypu. Zdarza się jednak, że materiał jest nietypowy i nie zalega on na półkach u dostawcy. Dlatego nieraz przeszukujemy całą Europę i nie tylko, żeby go otrzymać. Ewentualnie, gdy jest naprawdę ogromny problem z pozyskaniem, to kontaktujemy się z Klientem i specyfikujemy gatunek alternatywny materiału.

Podsumowując – każdy dzień jest inny. Na szczęście cały mój zespół jest ulokowany w jednym miejscu i ze wszystkimi pracownikami mam kontakt codziennie. To usprawnia całą pracę i pozwala pokonywać różne wyzwania. Gdy jakaś kwestia wykracza poza ramy mojej decyzyjności, to w tym samym budynku ma siedzibę także zarząd. Z każdym problemem mogę iści do prezesa firmy Wolfgagna Felgenhauera i rozwiązać go od ręki. Mimo wielkości nie jesteśmy korporacją. Nie mamy długiej ścieżki podejmowania decyzji. U nas decyzje podejmuje się szybko, co znacznie ułatwia pracę zarówno naszego działu, jak i całej firmy.

Czy pamięta Pan sytuacje, w których ta krótka ścieżka podejmowania decyzji okazała się szczególnie ważna lub korzystna dla realizacji zadań?

P.T.: Oczywiście. Gdy wybuchła wojna w Ukrainie, to ceny materiału zaczęły gwałtownie rosnąć, a ich dostępność malała drastycznie. To była strategia dostawców, którzy widząc wzrost cen, przyblokowali materiał na magazynie. My ten materiał musieliśmy kupować po wysokich cenach i w wielu sytuacjach byliśmy na tym stratni. Decyzją Wolfganga Felgenhauera było jednak to, by utrzymać produkcję w toku i utrzymać wizerunek firmy jako wiarygodnego i solidnego partnera. Powiedział nam wtedy, że za wszelką cenę produkcja musi być kontynuowana. Nie mogliśmy być tymi, którzy zatrzymają dalszą pracę u naszych Klientów. I to nam się udało. Nie spowodowaliśmy przestojów u żadnego z klientów.

Każda taka sytuacja, która dzieje się w Europie i na świecie wpływa na nasze funkcjonowanie.

Gdy panował COVID, Klienci w pewnym momencie zamknęli swoje fabryki i nasze samochody, które stały już pod bramami, były cofane z zachodniej Europy. Materiału na magazynie mieliśmy wtedy sporo, ale nie było możliwości zbyt dużej produkcji, bo nie było gdzie tego trzymać. Nie wiedzieliśmy, co się wydarzy, co przyniesie kolejny dzień. To są takie okoliczności, których nie można przewidzieć. Sprawiają one, że codzienna praca stawia nagle przed nami duże wyzwania. Musimy wtedy częściej spotykać się na tym wyższym szczeblu, analizować możliwości i wspólnie z zarządem podejmować decyzje zakupowe.

Jak Pan odnajduje się w tych napiętych sytuacjach?

P.T.: Dla mnie, jako szefa zakupów, mimo wszystko są to ciekawe okresy, bo to ciśnienie w pracy jest dużo wyższe i wiele się dzieje. Sytuacja jest dynamiczna i zmienia się co kilka minut. Człowiek może wtedy zapomnieć o jakiejkolwiek monotonii.

Idealny kandydat do pracy w dziale zaopatrzenia to więc taki, który nie boi się wyzwań. Jakie cechy powinien jeszcze posiadać?

P.T.: To musi być osoba, która ma analityczny umysł. Przy takim wachlarzu materiałów ważne jest, aby dobrze analizować oferty, a dostawcy wysyłają nam je różne – są inne przeliczniki wagi, inne terminy płatności. Staramy się zawsze wymagać jednolitych warunków, ale czasami nie jest to możliwe. Możemy przykładowo dostać 10 ofert i każda z nich będzie inna.

Pracownik zaopatrzenia powinien wykazywać się dobrymi umiejętnościami negocjacji. To muszą być osoby kontaktowe, które nie boją się dzwonić i rozmawiać, bo to jest najszybsza forma współpracy. Przydaje się tu też dobra organizacja pracy.

Mamy więc skompletowany zespół i możemy zaczynać pracę. Jaką ma Pan strategię na to, by tego materiału pod produkcję było zawsze tyle, ile w danym momencie jest potrzebne?

P.T.: To zależy od wielu czynników. W przypadku produkcji seryjnej mamy systemy ERP oraz prognozy wysłane do nas przez Klientów, które są nawet na rok do przodu. Zamówienie materiałów odbywa się na podstawie tych danych w połączeniu z arkuszami przygotowywanymi przez pracowników. Oczywiście, gdy musimy kupić materiał z tak dużym wyprzedzeniem, to trudno być pewnym tego, co się wydarzy. Stan magazynowy niektórych materiałów jest wysoki, ale są to materiały, których wolimy mieć więcej (np. odkuwki, czy odlewy), ponieważ sam transport może trwać nawet kilkanaście tygodni. Nie jesteśmy więc w stanie nagle zareagować i szybko ten materiał sprowadzić. Mamy w tym przypadku taką politykę, że na wszelki wypadek utrzymujemy ich stan na nieco wyższym poziomie.

Moją strategią jako szefa zakupów jest niedoprowadzanie do tego, by takie materiały z długim terminem dostępne były na minimalnym czy krytycznym poziomie. Doświadczenie podpowiada mi, ile tego materiału powinno być, jakby powstał jakiś problem. Pamiętam, jak kontenerowiec utknął w Kanale Sueskim i zablokował inne statki. Musiały one wtedy płynąć dużo dłuższą drogą. Dla nas jednak ta sytuacja nie była tragiczna, bo nasz stan magazynowy był wyższy, więc mogliśmy dłużej przetrwać niż inni. To była siła wyższa, której nie mogliśmy przewidzieć, ale dzięki prowadzonej przez nas strategii, nie miała ona wpływu na naszych Klientów.

W przypadku standardowej blachy jest tak, że zawsze możemy sobie ją dokupić i po 2-3 dniach jest ona u nas. Zespół Felgenhauer tworzą ludzie z ogromnym doświadczeniem, którzy nawet nie patrząc w system, potrafią ocenić, który materiał będzie wymagany lub którego jest za dużo. Pielęgnując współpracę, możemy sobie pozwolić przy tych standardowych materiałach na utrzymanie niskich stanów magazynowych. Wypracowaliśmy sobie też ścieżki z dostawcami, którzy trzymają w magazynach materiał pod naszą produkcję. Jest on na wywołanie do 48 godzin. Mamy sprawdzonych, elastycznych dostawców, z którymi budujemy relacje od lat i wszyscy się szanujemy. Co prawda mamy dość duże wymagania jakościowe, czy terminowe, ale wolumen naszych zamówień to rekompensuje.

Co jest czynnikiem decydującym, gdy szukacie nowych dostawców?

P.T.: Są Klienci, którzy zostawiają całe zaopatrzenie w materiał po naszej stronie, a są tacy, którzy narzucają nam dostawców. I jedno i drugie rozwiązanie zależy od strategii Klienta. My się do tego dostosowujemy.

W tym drugim wariancie to też często są dostawcy, z którymi my już współpracujemy. To są sprawdzone marki, u których odbyliśmy wcześniej audyty. W innych przypadkach musimy zweryfikować, czy dostawca spełnia wymagania. Zazwyczaj są to jednak firmy europejskie, na wysokim poziomie, gdzie wszystkie normy i standardy są zachowane. Gdy szukamy materiału we własnym zakresie to najpierw wśród firm, z którymi mamy już doświadczenie.

I jak sprawdzacie jakość materiałów?

P.T.: Wizualnie robimy kontrolę na wejściu, żeby wyłapać, czy materiał jest dobry jakościowo. Pracownicy produkcji też na bieżąco nadzorują, czy nie ma on wad. Prowadzimy zarówno wyrywkowe kontrole, jak i te bardziej szczegółowe dla materiału, który zamawiamy po raz pierwszy lub pod nowe produkcje.

Dodatkowo mamy swoje wewnętrzne procedury. Dział jakości narzuca nam coroczną ocenę dostawców, co kwartał analizujemy też terminowość dostaw. Cyklicznie sprawdzamy, czy ci dostawcy, od których sprowadzamy materiał, nadal się kwalifikują. Przeważnie jednak te firmy rozwijają się wraz z nami.

Czy zdarzyło, że dostarczony materiał nie spełnił oczekiwań?

P.T.: Tak i wtedy mocno wkracza dział kontroli jakości. Przygotowywana jest reklamacja, a sposoby rozwiązania problemu zależą już od rodzaju wady. Czasami jest ona drobna i można ją wyeliminować dodatkowym nakładem pracy, jednak są też takie, których nie można usunąć bez uszczerbku na jakości, a ona jest dla nas podstawowym wyznacznikiem. W pierwszym przypadku wyliczamy nasze koszty naprawy, a w drugim – żądamy dostawy zastępczej.

Na ten moment bazujecie na stali tradycyjnej, ale czy bierzecie pod uwagę możliwość wykorzystania w swojej produkcji zielonej stali?

P.T.: Nie mamy nic przeciwko niskoemisyjnej stali, ale ze względu na koszty, musielibyśmy najpierw dostać akceptację od Klienta. Cena takiego wyrobu byłaby dużo wyższa. Żaden z dostawców nie narzuca nam teraz, że mamy taką stal kupować, ale być może zmieni się to w przyszłości. Jesteśmy otwarci i rozumiemy potrzebę dekarbonizacji, więc we własnym zakresie dużo inwestujemy w działania związane z ochroną środowiska i w odnawialne źródła energii. Mamy własne farmy fotowoltaiczne, eko flotę oraz stację ładowania samochodów elektrycznych. Idziemy więc z tym duchem czasów, ale też czekamy, co przyniesie przyszłość. Myślę, że jesteśmy w punkcie zwrotnym. Teraz i najbliższe lata pokażą, czy Europa będzie kontynuować ten kierunek, a może zdecyduje się pozostawić również otwarte inne drogi.

Dział zaopatrzenia to miejsce, gdzie każdy dzień jest trochę łamigłówką, trochę wyścigiem z czasem, ale przede wszystkim sztuką negocjacji. Wybór odpowiedniego dostawcy to nie tylko kwestia ceny – liczy się niezawodność, jakość i zaufanie, które odpowiednio zbudowane, przynosić będą korzyści przez wiele lat zarówno firmie, jak i jej Klientom.

____

Źródła:

https://www.pism.pl/publikacje/gospodarcze-skutki-atakow-na-morzu-czerwonym

https://www.portalmorski.pl/zegluga/58111-przychody-z-tranzytu-przez-kanal-sueski-spadly-o-ponad-60-procent